- perm_identity Redakcja Dbamtomam

- remove_red_eye 1961 odwiedzin

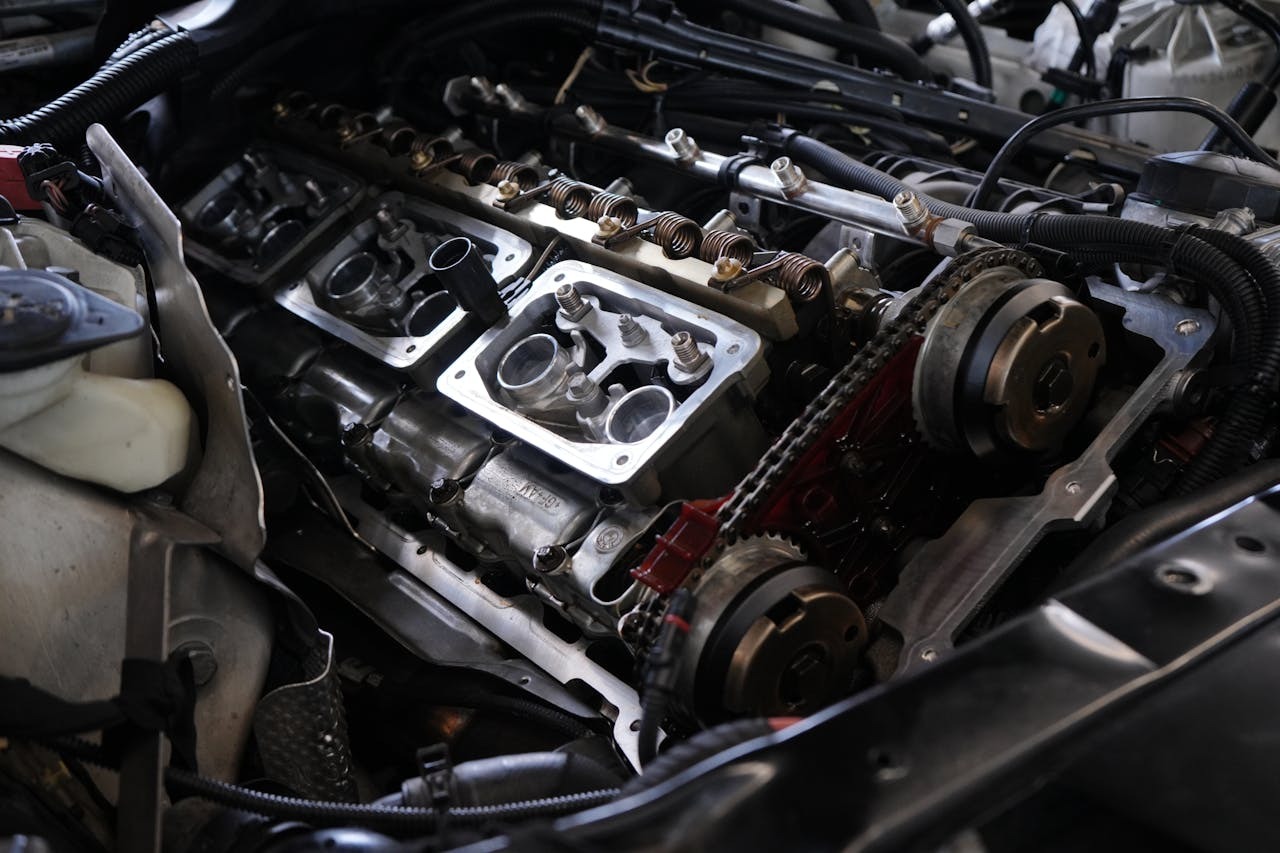

Pomiar kompresji w silniku benzynowym to jeden z najważniejszych testów diagnostycznych, pozwalający na szybką ocenę kondycji jednostki napędowej. Dzięki regularnym pomiarom możesz wcześnie wykryć zużycie tłoków, cylindrów i zaworów, co zapobiega poważnym i kosztownym awariom. To badanie jest nieocenione zarówno w codziennej eksploatacji, jak i przy zakupie używanego samochodu. Dowiedz się, jak krok po kroku przeprowadzić pomiar kompresji w benzynie, na co zwrócić uwagę oraz jak interpretować wyniki, aby silnik zawsze pracował na pełnych obrotach.

Dlaczego pomiar kompresji jest kluczowy dla diagnostyki silnika?

Regularne sprawdzanie kompresji w benzynie umożliwia wykrycie potencjalnych problemów, zanim przerodzą się w poważniejsze usterki. To właśnie dzięki tej procedurze możesz określić kondycję kluczowych elementów jednostki napędowej – cylindrów, tłoków, pierścieni oraz zaworów. Warto pamiętać, że systematyczne wykonywanie tego badania może znacząco przedłużyć żywotność silnika i zapobiec kosztownym naprawom w przyszłości. Dodatkowo znajomość wartości kompresji jest szczególnie istotna przy zakupie używanego samochodu, ponieważ pozwala zweryfikować prawdziwy stan techniczny jednostki napędowej, który sprzedający często starają się przedstawić w lepszym świetle, niż jest w rzeczywistości.

Jak zmierzyć kompresję na tłokach?

Niezbędnik diagnosty – jakie narzędzia będą potrzebne do wykonania pomiaru?

Podstawowym elementem wyposażenia jest specjalistyczny przyrząd do pomiaru ciśnienia w cylindrach benzynowych, czyli manometr, który musi być odpowiednio skalibrowany i dostosowany do typu badanego silnika. Pamiętaj, że jakość wykorzystywanego sprzętu ma bezpośredni wpływ na dokładność uzyskanych wyników. Oprócz manometru niezbędny będzie również klucz do świec zapłonowych o odpowiednim rozmiarze, a w niektórych przypadkach także dedykowane adaptery, umożliwiające podłączenie miernika do różnych typów silników. Sprawny akumulator jest równie istotny jak sam sprzęt pomiarowy – bez odpowiedniego zasilania rozrusznik nie będzie w stanie osiągnąć wymaganej prędkości obrotowej podczas testu. Warto również zaopatrzyć się w przydatne akcesoria dodatkowe, takie jak włącznik zdalnego rozruchu, który znacząco ułatwia przeprowadzenie badania w pojedynkę.

Krok po kroku: przygotowanie silnika do badania kompresji

Przed rozpoczęciem właściwego pomiaru ciśnienia sprężania w silniku benzynowym kluczowe jest odpowiednie przygotowanie jednostki napędowej. Silnik powinien osiągnąć normalną temperaturę roboczą, co zapewni miarodajne wyniki testu. Następnym krokiem jest odłączenie układu zapłonowego oraz wtrysku paliwa – zapobiegnie to przypadkowemu uruchomieniu silnika podczas pomiarów. Bardzo ważne jest też zabezpieczenie pojazdu przed przypadkowym przemieszczeniem – upewnij się, że auto stoi na równej powierzchni, skrzynia biegów znajduje się w pozycji neutralnej, a hamulec postojowy jest zaciągnięty. Dodatkowym elementem przygotowań jest sprawdzenie, czy wszystkie świece zapłonowe są dostępne i możliwe do wykręcenia bez ryzyka uszkodzenia gwintu w głowicy.

Właściwa procedura pomiarowa – jak uniknąć błędów podczas badania?

Sprawdzanie kompresji w benzynie wymaga przestrzegania określonej kolejności działań. Rozpocznij od wykręcenia wszystkich świec zapłonowych, zwracając szczególną uwagę na ich stan techniczny – mogą one dostarczyć dodatkowych informacji o kondycji silnika. Następnie, podłącz manometr do pierwszego cylindra, upewniając się, że połączenie jest szczelne. Pedał przyspieszenia powinien być wciśnięty do końca podczas wykonywania pomiaru, co zapewni pełne otwarcie przepustnicy i maksymalną kompresję. Kręć rozrusznikiem przez około 5-10 sekund lub do momentu ustabilizowania się wskazań manometru. Pamiętaj o zapisywaniu wyników dla każdego cylindra – będą one niezbędne do późniejszej analizy. Po zakończeniu pomiarów dokładnie zamontuj wszystkie elementy w odwrotnej kolejności, zwracając szczególną uwagę na moment dokręcenia świec zapłonowych.

Co mówią wyniki?

Pomiar kompresji w benzynie dostarcza cennych informacji o stanie silnika, ale kluczowa jest właściwa interpretacja uzyskanych wartości. Prawidłowe wartości ciśnienia sprężania zazwyczaj mieszczą się w przedziale od 9 do 14 barów, jednak zawsze warto odnieść się do specyfikacji konkretnego producenta. Szczególną uwagę zwróć na różnice między poszczególnymi cylindrami – nie powinny one przekraczać 15% najwyższej zmierzonej wartości. Jeśli wszystkie cylindry wykazują niskie ciśnienie, może to wskazywać na ogólne zużycie silnika, szczególnie pierścieni tłokowych. Z kolei znaczący spadek ciśnienia w pojedynczym cylindrze sugeruje lokalne uszkodzenie – najczęściej przepalonego zaworu lub uszkodzonej uszczelki pod głowicą. Warto również zwrócić uwagę na charakter spadku ciśnienia – gwałtowny może świadczyć o problemach z zaworami, podczas gdy powolny zazwyczaj wiąże się ze zużyciem pierścieni tłokowych.

Test olejowy – dodatkowa diagnostyka przy niskich wartościach kompresji

Gdy standardowe pomiary wykażą nieprawidłowości, kolejnym krokiem jest przeprowadzenie testu olejowego, który pozwala precyzyjnie zlokalizować źródło problemu. Test polega na wprowadzeniu niewielkiej ilości oleju silnikowego (około 5ml) do cylindra i powtórzeniu pomiaru. Obserwacja zmiany wartości ciśnienia po dolaniu oleju dostarcza kluczowych informacji diagnostycznych. Znaczący wzrost ciśnienia po dodaniu oleju wskazuje jednoznacznie na zużycie pierścieni tłokowych – olej tymczasowo uszczelnia przestrzeń między tłokiem a ścianką cylindra. Jeśli jednak wartości pozostają niezmienne, problem najprawdopodobniej leży po stronie zaworów lub uszczelki pod głowicą. Ten dodatkowy test jest niezwykle pomocny przy planowaniu zakresu napraw i szacowaniu kosztów przywrócenia silnika do pełnej sprawności.

Najczęstsze problemy wykrywane podczas pomiaru kompresji – praktyczny przewodnik

Podczas wykonywania diagnostyki silnika możesz napotkać różne wzorce wyników, które wskazują na konkretne problemy. Systematyczne spadki ciśnienia we wszystkich cylindrach najczęściej świadczą o naturalnym zużyciu eksploatacyjnym silnika, szczególnie jeśli pojazd ma już znaczny przebieg. Warto zwrócić szczególną uwagę na charakterystyczne objawy towarzyszące nieprawidłowym wynikom – zwiększone zużycie oleju często idzie w parze z niską kompresją spowodowaną zużyciem pierścieni, podczas gdy problemy z rozruchem na zimnym silniku mogą wskazywać na nieszczelności zaworów. Gdy wykryjesz znaczące różnice między sąsiadującymi cylindrami, zwróć szczególną uwagę na stan uszczelki pod głowicą w tym obszarze – często jest to pierwszy sygnał rozpoczynającego się problemu z jej szczelnością.

Zasady bezpieczeństwa i dobre praktyki podczas wykonywania pomiarów

Bezpieczeństwo podczas wykonywania pomiarów jest równie ważne jak sama procedura diagnostyczna. Zawsze rozpoczynaj pracę od odłączenia akumulatora i upewnienia się, że silnik jest całkowicie wystudzony. Szczególną ostrożność zachowaj przy wykręcaniu świec zapłonowych – uszkodzenie gwintu w głowicy może prowadzić do kosztownych napraw. Podczas wykonywania pomiarów zadbaj o odpowiednią wentylację pomieszczenia, ponieważ małe ilości paliwa mogą wydostawać się z cylindrów. Warto również przygotować odpowiednią dokumentację z przeprowadzonych pomiarów – zapisuj nie tylko wartości ciśnienia, ale również temperaturę silnika, prędkość obrotową podczas pomiaru oraz wszelkie nietypowe obserwacje. Te informacje mogą okazać się bezcenne przy porównywaniu wyników podczas kolejnych przeglądów lub w przypadku konieczności konsultacji z innymi specjalistami.

Niska kompresja często wynika z nagromadzenia zanieczyszczeń w komorze spalania. W takiej sytuacji skutecznym rozwiązaniem może okazać się zastosowanie płukanki TEC 2000 Engine Flush. Ten profesjonalny preparat efektywnie usuwa nagar i inne osady, przywracając optymalne ciśnienie sprężania. To ekonomiczne rozwiązanie, które warto wypróbować przed podjęciem bardziej radykalnych kroków naprawczych.